Summary

![]()

![]()

WHO Centre for

Health Development

�v�g�n���N�J�����������Z���^�[

A. The Background of This Research

�����̔w�i

|

�P�D A Paradigm shift in the concepts of waste disposal The world�fs population, which was only 300 million when Jesus of

Nazareth was born, reached 1.6 billion in the early 20th century

and now has exceeded 6 billion. This situation is expressed well by the

phrase �gpopulation explosion�h. When we consider the growing amount of energy

consumed by each human, we have to be clearly aware of the fact that we are

on the Starship Earth. Humanity has experienced the Agricultural and

Industrial Revolutions and now we are witnessing another major change, the

Information Revolution. As a result, today, a paradigm shift is needed in all

aspects of human life and waste disposal is no exception. Mass production, mass consumption and

mass waste system must be changed.

It is necessary to improve the basic waste disposal system in modern

society. In this paper, we report upon a new, geographically distributed method

of waste disposal that makes the waste itself vibrate using microwaves. We hope that this new method can be

used in place of the conventional, geographically centralized method of

heating the waste from the outside using fossil fuel. This new method has the following

three advantages: First, it is possible to decrease the amount of waste. The use of microwaves enables waste

disposal locations to be widely distributed since each household, office, or factory

can process its own waste at the place where it is generated.�@This provides each location

with strong incentives to reduce the amount of waste it discards because of

its responsibility to process its own waste. Second, our new method suppresses the generation of toxic chemicals

such as dioxin because the

use of microwaves processes the waste at temperatures higher than

traditionally possible. For

example, the generation of dioxin in furnace decreases drastically at

temperatures of more than 850��. However, it is difficult

to always maintain the temperature at 850�� inside

an old type of furnace. Third, rapid increases in the aged population make it inevitable that

more medical care be provided at homes of aged people. Although this will result in more

contagious medical waste being discarded at homes, our method provides an

easy way to process the waste. The long-tem care insurance being in effect from April 2000 in Japan,

many aged people can get medical cares at homes; and as a result contagious

medical waste is discarded at each home. Also the Japanese Law on Processing and Cleaning Waste

classifies contagious waste discarded by medical facilities as a kind of

disposal that requires special management. Since the law requires facilities that discard such

contagious waste to process it properly, the waste is either sterilized on

site by, for instance, burning it, or third-party subcontractors are hired to

do the processing. Currently,

however, most medical facilities have combustion equipment that can only burn

waste paper and other general waste; thus, most facilities depend on

subcontractors for waste processing. As a result of this situation, there is a demand for better

ways to process medical disposal from every field of medicine. Our proposed method, thanks to its

use of microwaves, can sterilize contagious medical waste and thus provide a

solution to this problem. Recognizing the paradigm shift in the concept of waste disposal, we

have developed a microwave combustion furnace system in order to provide the

three advantages described above.

The furnace system�fs structure is described below. |

|

�P. �p���_�C���E�`�F���W�Ɋ����� �p���������R���Z�v�g�̕ω� �C�G�X�E�L���X�g���a�̍��R���l�ł��������E�l�����Q�O���I�̂͂��߂��P�U���l�ɂȂ�A���� �U�O���l��˔j�����B�܂��ɐl�������ł���A ��l������̎g�p�G�l���M�[�̑������l������Ɖ�X�͉F���D�n�����̔F������薾�m�Ɏ����˂Ȃ�Ȃ��B�@�_�Ɗv���E�Y�Ɗv���ɑ������v�����i�s���ł���A���ׂĂ̕���Ńp���_�C���E�`�F���W�����Ƃ߂��Ă��錻�݁A�p�������������̗�O�ł͂Ȃ��B��ʐ��Y�E��ʏ���E��ʔp���Ƃ�������Љ�̊�{�V�X�e�������{�I�ɉ��߂�K�v�ɔ����Ă���̂ł���B �{�����ł́A���ΔR���ɂ��O����p���������M���ďW���I�ɏ�������]���̕�����ς��ă}�C�N���g�ɂ��p�������̂�U�������ď������镪�U�^�̐V�������J�������B ���̐V�����̗��_�͎��̂R�ł���B ��P�́A�p�����̗ʂ����炷���Ƃ��ł��邱�Ƃł���B�}�C�N���g�̗��p�ɂ��e�ƒ�E�e�E��E�e�H��Ȃǔp�������o�������̏ꏊ�ŕ��U�^�̏������\�ɂȂ�p���������炻���Ƃ����C���Z���e�B�u�������₷���Ȃ�B�������r�o�����p�����̏�������{�I�ɂ͂��̏ꏊ�ł��Ȃ��Ă͂Ȃ�Ȃ��Ȃ邩��ł���B ��2�́A�_�C�I�L�V���ȂǗL�Q���w�����̐�����}����ꂱ�Ƃł���B�Ⴆ�A�W�T�O���ȏ�ł� �ċp�F���ɂ�����_�C�I�L�V���̐����ʂ���������B�@�������A�������̏��^�ċp�F�ł́A�F���̉��x����ɂW�T�O���ɂ��Ă������Ƃ͂Ȃ��Ȃ�����B�@�}�C�N���g���p�̐V�����ł͏��^�ł������������\�ɂȂ邩��ł���B ��3�́A�}���ɍ������Љ�ɕs���ȍݑ�̍���҉��ɂ��K�R�I�ɔ�������e�ƒ납��̊�������Ôp�����̏�����e�Ղɂł��邱�� �ł���B ���{�ł��Q�O�O�O�N�S�������ی����{�s����A�����������������ʼn�����悤�ɂȂ�K�R�I�Ɋe�ƒ�����������Ôp�������r�o�����悤�ɂȂ����B �܂��A�u�p�����̏����y�ѐ��|�Ɋւ���@���v�ɂ��A��ÊW�@�ւ��r�o����銴������Ôp���������ʊǗ��p�����Ɏw�肳��Ă��邪�A���̊�������Ôp�����́A�������̐ӔC�ɂ����ēK���ɏ������鎖���`���Â����Ă���A����ċp���̖ŋۏ������s�����A��O�҂ɏ������ϑ����Ȃ���Ȃ�Ȃ����ƂɂȂ��Ă���B�������A��ÊW�@�֓��ɂ���������̏ċp�ݔ��̂قƂ�ǂ́A��ʃS�~�i�������j���ċp���鐫�\�����L���Ă��炸�A�Ǝ҂ւ̈ϑ������ɂ��̂قƂ�ǂ𗊂��Ă���̂�����ł���A�e����Ŕp�����̓K���ȏ��������߂��Ă���B�}�C�N���g���p�̐V�����ɂ��p�����������@�͊�������Ôp���������Ȃ�e�Ղɖŋۂ��邱�Ƃ��ł��A�ݑ���̔p������ŋۂ��������ŁA��ʔp�����̏������[�g�ɂ̂��ď������邱�Ƃ��ł��邩��ł���B ���̂悤�ɖ{�����́A�R���Z�v�g�̕ω��Ɋ�Â��A�}�C�N���g���p�ċp�F�삵�V�����p���������p�̃V�X�e���Â�������݂����̂ł���B |

|

|

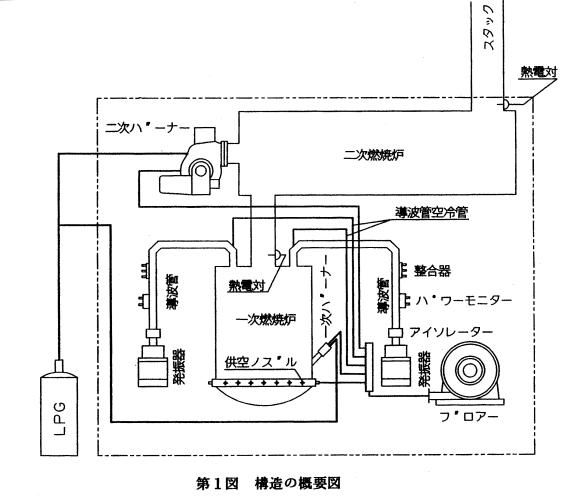

2. The structure of the microwave

combustion furnace The furnace consists of

the following components: (1) The primary furnace (combustion

chamber) Waste to be

disposed of is placed in this furnace which radiates microwaves which dry the

waste (remove water, alcohol, and other liquids from the waste) and ignite

it. Air is supplied so that the waste catches fire. This results in the generation of

pyrolytic gas, and the combustion of the leftover materials (carbides, etc.)

incinerates it. �@ Accompanying devices and

instruments: a: air supply nozzle b: ignition and

combustion-improving burner (uses LPG or other appropriate gases) c: exhaust outlet for the

generated gas d: waveguide connector e: thermocouple

used to measure the gas temperature at the exit of the primary furnace �A Materials composition of the

furnace: Inner wall: drum made of

SUS304 plate Wall filling:

fire-resistant, heat-insulating lining Outer shell: drum made of

SS400 plate (2) The secondary furnace

(combustion chamber) This furnace

receives the steam, solvent gas, and other gases generated by the combustion of

the waste. These gases are

received from the primary furnace through the generated-gas duct, which is

connected to an exhaust outlet for the generated gas. This secondary furnace improves the

combustion of the gases to the point that the complete combustion and

decompositions of all elements in the gas that can be burned and decomposed

by heat is achieved. �@ Accompanying devices and

instruments: a: ignition and combustion-improving burner (uses

LPG or other appropriate gases) b: the entrance for generated gas c: exhaust outlet for combustion gas d:thermocouple used to measure the gas temperature

at the exit of the secondary furnace �A Materials composition of

the furnace: Inner wall: fire-resistant

castable lining Wall filling:

fire-resistant, heat-insulating lining Outer shell: drum made of

SS400 plate (3) Stack This is an

exhaust outlet that expels the combustion gas from the secondary furnace into

the atmosphere. Its lower

(supply) end is connected to the exhaust outlet at the end of the secondary

furnace. �@ Accompanying devices: arrestor (a filter that prevents the leakage of

microwaves) �A Materials composition of the stack: Inner wall:

fire-resistant, heat-insulating castable

lining Outer shell: drum made of

SS400 plate (4) Microwave generator This device

generates microwaves, which are radiated onto the dangerous substances in the

waste, (e.g., those containing alcohol) which have been placed in the primary

furnace. This radiation safely heats and dries up the waste and later ignites

the dried waste. �@ Accompanying devices and instruments: a: Waveguides; Square-sectioned metal pipes that

transmit the microwaves generated by the generator to the primary furnace b: Isolator; The isolator is equipped on a

waveguide where it protects the generator by absorbing the microwaves

reflected by the radiation section. c: Power monitor; This meter is equipped on a

waveguide where it monitors the power of the incoming radiation from the

generator and the reflected radiation from the radiated section. d: Regulator; This device is equipped on a

waveguide where it regulates the microwaves emitted from the generator so

that the waste can absorb the microwaves with the highest efficiency

possible. e: Air-cooled tubes; A portion of the air flow

sent in from the blower runs through these thin tubes (from which no

microwaves escape) to cool down the waveguides. This prevents the heat conducted from the primary furnace

from damaging the waveguides. �A Specifications: ISM

2450MHz band, available on the market, air-cooled, 1.2 to 1.5kW per unit (5) Blower The blower supplies air to the combustion-improving burners of the

primary and secondary furnaces, as well as to the air-cooled tubes attached

to the waveguides. �@ Accompanying devices and

instruments: Piping and a manifold �A Specifications: Air-flow capacity; 5 to 10 Nm3/min,

static pressure; 100 to 150 mmAq, available on the market (6) Primary ignition and combustion-improving

burner (uses LPG or other appropriate gases) As one part of

the primary furnace, this burner begins to work when the waste in the primary

furnace reaches the threshold for ignition, at which time it ignites the

waste and improves its combustion. �@ Accompanying

instrument: Air-cooled

tube. This tube transmits a

portion of the air sent in from the blower described in (5) above. �A Specifications: An LPG pilot burner available on the

market. (7) Secondary

ignition and combustion-improving burner (uses LPG or other appropriate gases) As one part of the secondary furnace, this burner

ignites the steam, alcohol, and other solvent gases, and the combustion gas

from the primary furnace and improves their combustion. �@ Accompanying devices and instruments: Air-cooled

tube. This tube transmits a

portion of the air sent in from the blower described in (5) above. Automatic igniter. Flame sensor. �A Specifications: An LPG burner available on the

market, 50,000 to 150,000Kcal/hr. |

|

�Q�D�}�C�N���g���p�ċp�F�̊�{�\�� ���Y�ċp�F�͎��̊e���ō\�������B (1) �ꎟ�R�ĘF�i���j �ċp�Ώە����ꊇ���đ}�����A�}�C�N���g���Ǝ˂��A�ċp�Ώە������� �i�E���E�E�A���R�[�����j���A�����A���ĉ��Ă����A�M�����K�X�������A�R��(�Y������)���ċp���A�D��������F�B �@ �t�ы@��F �@�C, ����m�Y�� �@��, ���E���R�o�[�i�[ �i�k�o�f���j �@�n, �����K�X�r�o�� �@�j, ���g�ǘA�ڌ� �@�z, �ꎟ�R�ĘF�o���K�X���x����p�M�d�B �A �\���F ���ǁFSUS304���ʍ\�� �ǃo�b�L���O�F�ωΒf�M�ރ��C�j���O�\�� �O�k�FSS400���ʍ\�� (2) �R�ĘF�i���j �ꎟ�R�ĘF�̐����K�X�r�o���ɘA�ڂ��ꂽ�����K�X�_�N�g����đ������ꂽ�����C�E�n�܃K�X�E�R�Đ����K�X������e���A���R���A���R�����A�M���𐫁E�R�����������S�ɔR�Ă����A�M��������F�B �@ �t�ы@��F �C, ���E���R�o�[�i�[�i�k�o�f���j ��, �����K�X��e�� �n, �R�Ĕr�K�X�r�o�� �j, �R�ĘF�o���K�X���x����p�M�d�Ρ �A �\���F ���ǁF�ωL���X�^�u�����C�j���O�\�� �ǃo�b�L���O�F�ωΒf�M�ރ��C�j���O�\�� �O�k�FSS400���ʍ\�� (3) �X�^�b�N �R�ĘF�I�[���̔R�ăK�X�r�o���ɉ��[(�n�[)����A�ڂ��R�ĘF�̔R�Ĕr�K�X���C�ɔr�o����r�o��� �@ �t�ы@��F �A���X�^�[(�}�C�N���g�R�k�h�~�l�b�g) �A �\���F ���ǁF�ωΒf�M�L���X�^�u�����C�j���O�\�� �O�k�FSS400���ʍ\�� (4) �}�C�N���g���U��(�@) �ꎟ�R�ĘF�ɑ}�������܃A���R�[���p�����ȂNJ댯�ȏċp�Ώە��Ƀ}�C�N���g���Ǝ˂��A�ɂ₩�ɉ��M���A�������A���͂��̌㒅�����邽�߂̃G�l���M�[������i�B �@ �t�ы@��F �C, ���g�ǁF�}�C�N���g�U�@����ꎟ�R�ĘF�ɓ����������̒f�ʕ��`�̃p�C�v�B ��, �A�C�\���[�^�[�F���g�ǘH��ɑ������}�C�N���g�Ǝ˕���蔽�˂������˔g���z�����锭�U�@�̕ی�́B �n, �p���[���j�^�[�F���g�ǘH��ɑ��������U�@����̓��˓d�́A

�Ǝ˕�����̔��˓d�͂̃��j�^�[���s���v��B �j, ������F���g�ǘH��ɑ��������U�����}�C�N���g���Ǝ˕��Ɍ����悭�z�������邽�߂̒����́B �z, ���g�Nj��ǁF�ꎟ�R�ĘF���̔M�̓`���ɂ�蓱�g�ǂ������Ȃ����߃u���A�[�̕��̈ꕔ���i�}�C�N���g���R�k���Ȃ��j�ǂœ�����p����p�C�v�B �A �d�l: ISM�o���h2450�l�g���E�s�̕i�E ���E1.2�`1.5kW/�� (5) �u���A�[ �ꎟ�A�R�ĘF���R�ăo�[�i�[�R�ėp��C�����A�y�ѓ��g�ǂ̈ꕔ���p��C�����@�B �@ �t�ы@��F�z�ǁE�}�j�z�[���h �A �d�l�F���ʥ5�`10 Nm3/min �È��100�`150 mmAq ��s�̕i� (6) �ꎟ���E���R�o�[�i�[�i�k�o�f���j �ꎟ�R�ĘF�ɕt�т��A�ꎟ�R�ĘF���̏ċp�Ώە������Υ���ă��x���Ɋ���������쓮���ďċp���ɒ������R����B �@

�t�ы@��F�ی�p���ǁi�O��5���j�� �u���A�[�̕����ꕔ�g�p� �A �d�l�FLPG�p�C���b�g�o�[�i�[ ��s�̕i� (7) ���E���R�o�[�i�[�i�k�o�f���j �R�ĘF�ɕt�т��A�ꎟ�R�ĘF��著�����ꂽ�����C�A�A���R�[�����n�܃K�X�A�ꎟ�R�ăK�X�𒅉����R����B �@ �t�ы@��F�R�ėp���ǁi�O��5���j�̃u���A�[�̕����ꕔ�g�p�E�����_�Α��u��t���[���Z���T�[� �A �d�l�FLPG�d�l ��s�̕i�50,000�`150,000 KCal/hr |

|

1. Secondary burner 10.

Waveguide

2. Stack 11. Primary burner

3. Thermocouple 12. Waveguide

4. Secondary furnace 13. Regulator

5. Air-cooling tubes for the waveguides 14. Power monitor

6. Thermocouple 15. Isolator

7. Primary furnace 16. Microwave oscillators

8. Air supply nozzle 17. Blower

9. Microwave generator 18. Schematic diagram

B. The Objectives of This Research

�����̖ړI

|

Contagious

medical waste (to be called �gwaste�h hereafter) mainly consists of

flame-resistant, high-polymer organic compounds and comes in a variety of

states including liquids and solids.

Conventional methods of waste combustion which apply oil or gas to the

waste to make it burn often fail to achieve stable, complete combustion. Moreover, they present the problem of

exhaust gas emissions which result from burning the fuel. In order to

make the waste burn stably, two requirements have to be met: The first is to

supply clean energy, and the second is to combust the waste into a gaseous

state while keeping the waste�fs reactions stable. Keeping these requirements in mind, microwaves, which have been widely used in general households and industrial heat processing applications, were selected for use. We conducted combustion tests utilizing the microwave�fs characteristic ability to activate the waste itself and thus generate large quantities of heat. We then examined how the combustion had proceeded, and whether the waste was completely transformed into a gas in stable reactions. We also confirmed whether the waste could be kept within a constant temperature range as this is a crucial requirement in applying our methodology to actual equipment and in sterilizing the waste. This part of the research included confirming how the burning proceeded and analyzing the exhaust gas and the residue for dioxin and other hazardous chemicals. In addition, we examined the heating efficiency of the microwaves and methods for handling larger quantities of waste, as well as the temperature-dependence of the waste�fs dielectric constant, which affects the microwave radiation. |

|

��������Ôp�����i�ȉ��������Ə̂��j�́A��R���̍����q�L�@����������̂ł���A���A��Ԃ��ő̋y�щt�����l�ł���ׁA�]���̏������@�ł̖���K�X�ɂ��O������̋����R�ċy�ю��R�Ăł́A���肵���ċp�ɂ�銮�S�ċp������ƂȂ肪���ł���B���A�����R���ɂ��r�K�X�̖���������B ���肵���R�Ă�������ɂ́A���肵���N���[���ȃG�l���M�[����������Ƌ��ɁA�����������肵����ԂŁA�K�X���R�āE�ċp���s���邩���d�v�ɂȂ�B �����ŁA�{�����ł͈�ʉƒ�y�эH�ƔM�����ɍL���p�����Ă���i�p�����������u�Ƃ��Ă͗p�����Ă��Ȃ��j�}�C�N���g��p���A�}�C�N���g�̓����𗘗p�����A���������̗̂�N���M�Ɣ��M�ʂɂ��A����K�X���A�R�āA�ċp�̎��R�ăe�X�g���s�����B �����Ă��̎����u��K�p�i�������̏ċp�^�]��ԋy�єr�o�K�X�E�c�Ԓ��́A�_�C�I�L�V���ނ̕��͓��j���A�ŋۏ������p�̊�{�����ł��鏈�����ւ̒艷���䐫�̊m�F�y�сA�}�C�N���g���M�����Ə����ʃA�b�v�����ւ̃}�C�N���g�Ή������āA�}�C�N���g�Ǝ˂ɉe�����鏈�������̗̂U�d���̉��x�ˑ��������𑪒肵�A����̉ۑ�𖾂炩�ɂ����B |

C. Methods

�������@

�i1�j We conducted combustion tests using the equipment and specifications

listed below.

���R�ăe�X�g�Ƃ��āA�}�C�N���g���p�̎����u�K�p�̊m�F�����L�̕��@�ōs�����B

|

Equipment used �������u |

SMCI-60 Waste processing unit using microwaves. �}�C�N���g���p�������u�iSMCI-60�j Another waste processing unit for comparison (forced burning,

self-combustion) ��r�������u�i�������A���R�j |

|

Waste to be processed �Ώۏ����� |

Dialyzers (containing water), blood circuits, and injection syringes. Total weight: 7.359kg (9.189kg) �_�C�A���C�U�[�i������j�A���t��H�A���˓� �v 7.359kg �i9.189kg�j |

|

Combustion tests conducted �R�ăe�X�g |

A. Standard combustion using the microwave unit and comparison unit �W���R�āA��r�������u�̕W���R�� B. Combustion with an improved processing cycle �����T�C�N�����P�R�� C. Air supply adjustment and regulated combustion ������C���P�y�ђ����R�� |

|

Data obtained �f�[�^ �� |

Data on the units�f operations (changes in microwave radiation and its

effect), changes in each furnace�fs temperatures, an analysis of the exhaust

gas and residue (for dioxins, reduction of the waste in quantity, etc.) ���u�^�]�f�[�^�i�}�C�N���g�쓮�����ځj�A�e�R�Ď����x���� �r�K�X�A�c�ԕ��́i�_�C�I�L�V���ށA�M�܌��ʑ��j |

|

Analysis �� �� |

Issues related to the heat balance �M���Z�W |

�i2�j We confirmed the degree to which the furnace

temperatures could be held constant for sterilization in the manner described

below.

�ŋۏ����̒艷���䐫�m�F�́A���L�̕��@�ōs�����B

|

Equipment used �������u |

SMCI-60 Waste processing unit using microwaves �}�C�N���g���p�������u�iSMCI-60�j |

|

Waste to be processed �Ώە� |

Dialyzers (containing water), chicken meat (containing water), and blood

circuits �_�C�A���C�U�[�i������j�A���������i�ܐ����j�A���t��H |

|

How the test was conducted �m�F�e�X�g |

We radiated microwaves onto each type of waste individually, two of

them together, and then all three kinds of waste together, manually keeping

the temperature at a constant level.

The reference temperature range was 100 to 120 degrees Celsius. The radiation was applied for 15 to

30 minutes. �R�퍬�݁A�P�ށA�Q�퍬�݂ɑ��A�}�C�N���g���Ǝ˂��A�艷�x�蓮������s�����B ����x 100����120���A���� 15�`30�� |

|

Data obtained�f�[�^�� |

Changes in the furnace temperatures were recorded using the

thermocouple. �M�d�ɂ�鉷�x�ω���A���L�^ |

|

(3) Measuring the heating

efficiency of the microwaves Because actual medical waste is composed of many different substances, good heating efficiency cannot be obtained if the waste is heated with microwaves. Therefore, water was added to the objects to be heated in order to obtain greater microwave heating efficiency. First, we measured

the microwave heating efficiency of the primary furnace of the SMCI-60 with

medical waste in it. The

capacity of this furnace is 60 litres.

In cases in which the measured data showed less than acceptable

efficiency, the causes of the problems were investigated and solutions were

devised. After making

these improvements, we measured the efficiency of a larger version of the

primary furnace, whose capacity is 300 litres. We then compared the data obtained to those from the

version with a 60-litre primary furnace. |

|

�i�R�j�}�C�N���g�̉��M�������� ��Ôp�����͂��낢��ȕ����̍����̂ł��邽�߈�Ôp�������̂��̂��}�C�N���g���M���ĉ��M�����ڋ��߂邱�Ƃ͕s�\�ł���B�����Ŗ{�����ł͉��M�Ώە��ɐ���p���ă}�C�N���g���M���������߂��B �܂��A�r�l�b�h�|�U�O�^�U�O���b�g���ꎟ�R�Ď��e�ʈ�Ôp�����ċp���u�̃}�C�N���g���M�����𑪒肵�A����ꂽ����f�[�^���\���ȉ��M�����ł͂Ȃ��ƌ��Ȃ����ꍇ�A���̌�������肵�ĉ��P���@�����������B ���P�����}�C�N���g�Ǝ˕��@���̂���ꂽ�R�O�O���b�g���e�ʂ̈ꎟ�R�Ď��̉��M�����𑪒肵�A �U�O���b�g���ꎟ�R�Ď��e�ʈ�Ôp�����ċp���u�̃}�C�N���g���M��������f�[�^�Ɣ�r������@���̗p�����B |

|

(4) The temperature-dependence of the complex

dielectric constants of the waste materials Materials used

for the measurement: polyvinyl chloride, Duracon, nylon, polyethylene

terephathalate, polypropylene, and ABS (seven kinds of materials) We applied direct current magnetic field to a cavity resonator, measured the complex dielectric constants of the above materials, and performed an electromagnetic analysis, assuming that the materials were in a microwave furnace. This was accomplished by measuring the changes in the resonance frequency. |

|

�i�S�j�������ޗ��̕��f�U�d���̉��x�ˑ������� ���莎���F�|�������r�j��,�W�����R��,�i�C����,�|���G�`�����e���t�^���[�g,�|���v���s�����C �`�a�r�̂V��� ��`���U��ɒ������E�������A���U���g���̕ω��ɂ��A�����ނ̕��f��U�d���̑���ƁA�}�C�N���g�̘F���z��ł̍ޗ��̓d���E��͂��s�����B |

D.�@Results

�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@�@��������

|

1.

Actual combustion tests and confirmation of the temperature

controllability for sterilization 1-1. Usability of the

microwave waste processing unit – We confirmed that

we could stably control the temperature of the secondary furnace by turning

on and off the burner and the microwave radiation. This shows that microwaves

are effective in heat-processing disposal and that the utilization of

microwaves is possible. 1-2. Suppression of the

generation of dioxins – The exhaust

gas contained 2.2 to 4.4ng/m3N of dioxins and 0.0046 to

0.02ng/m3N of Co-PCB. Though these figures are below the values required by the

related regulations, they are larger than 1ng/m3N, the

minimum value achieved so far.

We attribute these high values to the presence of too much waste,

which generated a large amount of gas.

However, the gas remained in the secondary furnace only for 0.7 to 0.8

second, much shorter than the standard 2 seconds, resulting in a low

decomposition of dioxins.

Limiting the quantity of waste to a level at which the combustion gas remains

within the secondary furnace for the standard 2 seconds should keep the

dioxin density lower than 1ng/m3N. – We confirmed

that the residue contained 0.16 to 2.7ng/m3N of dioxins

and 0.00097 to 0.07ng/m3N of Co-PCB. Both figures are very low. However, in one part of the test, a

higher concentration of dioxins (56ng/m3N) and Co-PCB (l.8ng/m3N)

was detected. In this case, the

temperature of the primary furnace was as low as 400��, a level at which there remains enough

incompletely combusted carbide residue to generate dioxins. – The CO

density of the exhaust gas was as low as several ppm. – To suppress

the generation of dioxins, the secondary furnace should be kept at 850 degrees

Celsius or higher and the gas should remain within the furnace for 2 seconds

or longer. The primary furnace

should be kept at 600�� or above, and the

waste within the primary furnace should be combusted into gas within 2 hours. 1-3. Other analyses – The dust

density of the exhaust gas from combustion ranged from 0.001 to 0.08ng/m3N. – The

combustion efficiency of the waste was as high as 97%. – The waste was

reduced by 98% in quantity after combustion. – Residue was

reduced by 85%, and most of the residue was carbides which had not combusted. – The

processing unit�fs calorie efficiency was 66% for the SMCI-60 and 76% for the STB-60. 1-4.

Differences from the processing unit for comparison (STB-60) – The results

of the combustion tests (of small quantities of waste) showed no significant

differences. 1-5.

Temperature controllability for sterilization – With

different materials coexisting in the waste, it can be difficult to keep the

combustion temperature of the waste within a specific range across all of the

different materials. This

depends largely on whether water is contained in any of the waste. – The

temperature of waste made up of a single material can be kept within a

certain range. – The

temperature can be kept within a specific range by combining the right waste

materials. – The

temperature does not exceed 100�� for waste

containing water under normal pressures until the water evaporates. This

limits the sterilization effect of the combustion. – We believe that

the processing unit requires further improvements in terms of temperature

controllability. 2.

Measuring microwave heating efficiency 2-1. Measuring the reflective characteristics of

the microwave radiating section with a network analyzer Before

measuring heating efficiency, we measured the reflective characteristics of

the microwave radiating section of the SMCI-60�fs 60-litre primary furnace

using a network analyzer. The measurements

showed that in terms of power, 23.6% of the microwaves were lost during

reflection. A 6.8kg dialyzer was

used to absorb the microwaves. 2-2. Measuring the microwave heating efficiency of

the medical waste processing unit�fs 60-litre primary furnace Measurements

showed a heating efficiency of 60% for objects containing water, a figure

which was not very good. Of the

40% loss of energy, 23.6% was due to microwave reflection by the microwave

radiating section. 2-3. Optimizing the microwave radiating section Using a 6.8kg

dialyzer to absorb microwaves, we searched for the shape and position of the radiating

section that would result in the least reflection, utilizing a network analyzer. The radiating

section of the existing SMCI-60 medical waste processing unit had a 27mm x

96mm opening. We reduced the opening by 31mm to 27mm x 64mm, and positioned

the opening at least 46.5mm away from the inner wall of the primary

furnace. This drastically

reduced the power loss due to microwave reflection to 2.2%. 2-4. Measuring the heating efficiency of the

medical waste unit�fs optimized 300-litre primary furnace Using the same

method of measurement as with the 60-litre primary furnace, the efficiency of

the 300-litre primary furnace was investigated and determined to be 86.9%. 3. The temperature-dependence

of the complex dielectric constant of the waste |

|

�P�D���R�ăe�X�g�y�іŋۗ��p�̒艷���䐫�m�F 1-1.�@�}�C�N���g���p�ċp�F�ł̉^�]�K�p �E�R�Ď��ݒ艷�x���䂪�A�R�ăo�[�i�[�ƃ}�C�N���g�Ǝ˕��ׁi����j�ɂ��A���肵���R���g���[����Ԃ��m�F�ł��A�}�C�N���g���p�ɂ�鏈�������M����ւ̗L���K�p�����m�F���ꏈ�����u�Ƃ��āA�}�C�N���g�̗��p�͉\�ł���B 1-2.�@�_�C�I�L�V���ނ̔����}�� �E�r�K�X���̃_�C�I�L�V���ޔZ�x�́A�Q.�Q�`�S.4 ����/���R�m�A�b���|�o�b�a�Z�x�͂O.�O�O�S�U�` �O.�O�Q����/���R�m�̌��ʂ��Ȃ�A�K���l�̓N���A�[���Ă��邪�A�]�����ђl

�P����/���R�m�ȉ��Ƃ͂Ȃ�Ȃ������B����́A�������̉ߏ蓊���ɂ�锭���K�X�ʃA�b�v�ׁ̈A�R�Ď��ł̑ؗ����Ԃ��W���Q�b�ɑ��A�O.�V�`�O.�W�b�ƂȂ����ׁA�_�C�I�L�V���ނ̕������ቺ�������̂ƍl����B�R�Ď��̑ؗ����Ԃ�W���Q�b�ɑΉ����鏈���ʂƂ���A��_�C�I�L�V���ޔZ�x�P����/���R�m �́A�[���\�ł���B �E�c�Ԓ��̃_�C�I�L�V���ޔZ�x�� �O.�P�U�` �Q.�V����/���R�m �A�b���|�o�b�a�Z�x�� �O.�O�O�O�X�V�`�O.�O�V����/���R�m �ƒ�Z�x���m�F�ł����B�A���A1�e�X�g���ʂƂ��āA�_�C�I�L�V���ޔZ�x�T�U����/���R�m�A�b���|�o�b�a�Z�x���A�P.�W����/���R�m�ƍ��Z�x�ƂȂ�B����́A�ꎟ�R�Ď��̉��x���A�S�O�O�����x�ƒႢ��Ԃׁ̈A���R�Y�����������A�_�C�I�L�V���ނ̐͏o�ێ����ꂽ�ׂƍl����B �E�K�X�����̂b�n�Z�x�͐��������ƒ�Z�x�ł���B �E�_�C�I�L�V���ނ̔����}���́A�R�Ď����x�W�T�O���ȏ�A�ؗ�����

�Q�b�ȏ�A�ꎟ�R�Ď����x�́A�U�O�O���ȏ���Ǘ������Ƃ��A�Q���Ԉȓ��Ɉꎟ�R�Ď����K�X���{�R�ď�Ԃɂ��ׂ��ł���B 1-3.�@���̑����͋y�щ�� �E�ċp�r�K�X���̃_�X�g�Z�x�́A�O.�O�O�P�` �O.�O�W����/���R�m �ƁA��Z�x�ł���B �E�������̔R�Č����́A�X�V���ƁA�������ł���B �E�������̌��ʉ����́A�X�W���ł���B �E�ċp�c�Ԓ��̔M�܌��ʂ́A�W�T���i���R�Y�f������j�B �E���u�̗L���M�ʗ��́A �r�l�b�h�|�U�O�ŁA �U�U���A�r�s�a�|�U�O�ŁA�V�U���ł���B 1-4.�@��r�������u�iSTB-60�j�Ƃ̍��� �E����̏ċp�e�X�g�i���^�����j���ʂł́A���ɍ��ق͌����Ȃ������B 1-5.�@�ŋۗ��p�ւ̃}�C�N���g�̒艷���䐫 �E���݂ł́A�������̏�ԍ��i�����̗L���j�ɂ��A�������ψ�̒艷���䐫�͍���ł���B �E�P�ނł̒艷����͉\�ł���B �E�������̑g�ݍ��킹�ɂ��A�艷����͉\�ł���B �E�����ܗL���ɂ��ẮA�����������A�P�O�O���ȏ�ł̖ŋۏ�Ԃ͏o���Ȃ��B�i�툳���j �E�������̉��x�Ǘ��ɏ[���Ȕz�����K�v�ƍl����B �Q�D�}�C�N���g�̉��M�������� 2-1.�@�l�b�g���[�N�A�i���C�U�[�ɂ��}�C�N���g�Ǝˌ��̔��˓����̑��� ���M����������s���O�Ƀl�b�g���[�N�A�i���C�U�[��p���Ăr�l�b�h�|�U�O�^�U�O���b�g���ꎟ�R�Ď��e�ʈ�Ôp�����ċp���u�̃}�C�N���g�Ǝˌ��̃}�C�N���g���˓����𑪒肵���B ����̌��ʁA�U.�W�����̐l�H���͊���}�C�N���g�z���ނƂ����Ƃ��ɂQ�R.�U���̃}�C�N���g�d�͂����˂ɂ���đ������Ă��鎖�����������B 2-2.�@�U�O���b�g���ꎟ�R�Ď��e�ʈ�Ôp�����ċp���u�̃}�C�N���g���M�������� ���M���ɐ���p�������̃}�C�N���g���M��������̌��ʂ͂U�O���ƌ����č������Ƃ͂����Ȃ��l�ł������B�ǂ����Ɏ���ꂽ�S�O���̃G�l���M�[�������̂����Q�R.�U���̓}�C�N���g�Ǝˌ��ł̃}�C�N���g���˂ɂ����̂ł���B 2-3.�@�}�C�N���g�Ǝˌ��̍œK������ �U.�W�����̐l�H���͊���}�C�N���g�z���ނɂ��A�l�b�g���[�N�A�i���C�U�[�Ŕ��˂̏��Ȃ��}�C�N���g�Ǝˌ��̌`��ƏƎˌ��̈ʒu�����߂��B �Ǝˌ��͏]���̂r�l�b�h�|�U�O�^��Ôp�����ċp���u�̊J�����@�ł���Q�V�����~�X�U��������ӂ��R�P�����Z�������Q�V�����~�U�T�����Ƃ��A�J���ʒu���ꎟ�R�Ď��̓��ǖʂ��S�U.�T�����ȏ㗣�����ƂŁA�}�C�N���g���˓d�͑������Q.�Q���Ɍ��������邱�Ƃ��o�����B 2-4.�@�œK�������Ǝˌ���������R�O�O���b�g���e�ʈꎟ�R�Ď��̃}�C�N���g���M���� �U�O���b�g���ꎟ�R�Ď��e�ʈ�Ôp�����ċp���u�̃}�C�N���g���M�����̑�����@�ƑS���������@�łR�O�O���b�g���e�ʈꎟ�R�Ď��̃}�C�N���g���M�����𑪒肵�ĂW�U.�X���̑���l���B �R�D�������ޗ��̕��f�U�d���̉��x�ˑ������� |

E. Summary and further

considerations

�����̂܂Ƃ߂ƍl�@

|

1.

The actual combustion tests and sterilization – The

combustion tests showed no significant differences between the microwave

waste processing unit (SMCI-60) and the other unit for comparison (which used

no microwaves and forced the waste into self-combustion). Both units showed good results. We ascribe these results to the small

quantity of waste used in the tests.

This, we believe, caused no significant differences in the internal

combustion between the two units. (If water content is greater than 20%, we

can assume there will be self-extinguishment of combustion.) In terms of the

suppression of dioxins, although the secondary furnace was designed to

contain exhaust gas for 2 seconds, the gas actually stayed in the secondary

furnace only for 0.7 to 0.8 second during the test. This resulted in a dioxin concentration of 2.2 to 4.4 ng/m3N,

far higher than 1ng/m3N. The dioxin concentration of

the residue was sufficiently low at 0.16 to 2.7ng/m3N. In order to

suppress the generation of dioxins, the temperature of the secondary furnace

and the length of time the gas stays in the furnace must be carefully

controlled. If we succeed in

this, we will be able to use microwaves to control the contents of the gas which

is generated and make the waste combust into safe exhaust gas. Also, another advantage of using

microwaves is that sterilization can be achieved by choosing the right waste materials. This research

has confirmed that microwaves can be applied effectively to medical waste

processing units that incinerate and sterilize such waste in a clean, safe

way, thereby reducing the quantity of endocrine disrupters generated by waste

processing. In the future,

we need to study and develop sensors which can help to optimize the microwaves

used for various types of waste and processing situations. 2. Measuring microwave

heating efficiency 2-1. Energy savings By optimising

the microwave radiating section�fs shape and position, we achieved a heating

efficiency of 86.9% for a 300-litre primary furnace. Compared to the

existing SMCI-60 waste processing unit, whose heating efficiency is

approximately 60%, our optimization improved the heating efficiency by more

than 26%. The SMCI-60

required 2.5kWH of power to combust a 1kg dialyzer. This figure is based on test results which showed that the

unit consumed 25kWH to combust a 10kg dialyzer. Our 300-litre furnace with the optimized radiating section

took only 1.88kWH to combust a 1kg

dialyzer. This provides a

25% of energy savings. 2-2. Reducing equipment costs Enlarging the

existing SMCI-60 waste processing unit to the capacity of 300 litres should

result in a unit requiring a microwave output of 12kW. This increase

in size would connect 10 suites of a 1.2kW microwave generator with all the

accompanying transmission piping and other equipment to a 300-litre primary furnace. Our research

has shown that we can attain the same effect using 9kW of microwave

output. At this level of efficiency

and using a 1.5kW microwave generator, we can obtain the same effect with 6

suites of generators with all of the accompanying transmission piping and

equipment. This reduces the cost

by some 30%. 2-3. Future tasks Since medical

waste is made up of many different materials and thus shows a variety of

power reflecting behaviour when combusted, a control programme that optimizes

the microwaves must be developed based on the long-term collection and

analysis of data. 3. The temperature-dependence

of the complex dielectric

constant of the waste – Temperature-dependence of complex dielectrirc constant For all the

materials tested, the imaginary part�fs absolute value grew significantly

larger as the temperature rose (especially around and above 100��), while the real part�fs absolute value remaining

smaller than the imaginary part. – Heat

distribution within a microwave furnace Heat generation

was more than double at higher temperatures (150 to 200��) than at normal temperatures. The tests also showed

that the central part generated more heat than the peripherals. Microwave

heating begins at the center of an object and then spreads to its periphery. As the temperature rises, generated

heat increases. In this way,

microwave radiation can raise the temperature of an object to a high

temperature. In the future, a furnace (primary) optimized for waste

combustion which takes into consideration the distribution of heat generated

by microwave radiation needs to be designed. |

|

�P�D���R�ăe�X�g�y�іŋۗ��p �E����̔R�ăe�X�g�ł́A�}�C�N���g���p�������u�iSMCI-60�j�ƁA��r�������u�i�}�C�N���g�����A�������Ύ��R�ĕ����j�ł̍��ق͌���ꂸ�A���������u�Ƃ��ǍD�ł������B����́A���e�ʏ����ł̔�r�ׁ̈A�����R�ď�ԍ��������Ȃ������ׂƍl����B�i�ܐ�����

�Q�O�� �ȏ�Ƒ����ꍇ�ɂ́A���R�ď��Γ��̔������z�肳���B�j �_�C�I�L�V���ނ̗}���ɂ��ẮA�R�Ď��e�ʂƔ����K�X�̔R�Ĕr�K�X�ɂ��v�ؗ����ԂQ�b�ɑ��A�O.�V�`�O.�W�b���x�ƂȂ�A �Q.�Q�`�S.�S����/���R�m �ƁA��_�C�I�L�V���Z�x �P����/���R�m �Ƃ͂Ȃ�Ȃ������B�܂��A�c�Ԓ��̃_�C�I�L�V���ޔZ�x�́A�O.�P�U�`�Q.�V����/���R�m �ƒ�Z�x���m�F�ł����B �_�C�I�L�V���ނ̔����}���́A�R�Ď��̉��x����y�ёؗ����Ԃ̊m�ۂł���A�}�C�N���g�̗��p�ɂ��A�����K�X�̃R���g���[���ƈ���K�X���R�Ă��\�ł���B �܂��A�}�C�N���g�̗L�����p�Ƃ��āA�ŋۏ������p�ɂ��ẮA�������̑I���ɂ��\�ł���B ����̌����ɂ��A��L�̂悤�Ƀ}�C�N���g�̏ċp�����y�іŋۏ����ւ̗��p�́A�N���[���ȃG�l���M�[�y�ъ��z�������������������i�Ƃ��āA���p�ł����{�I�Ȋm�F���o���A��Ìn�p�����̏������u�Ƃ��āA���p���ɂ͏\�����҂ł���B ����A���p����}�C�N���g�̐�����ɍ��킹�������ݒ�ōs���ׂɁA�Z���T�[�ނ̌����J�����ۑ�ƍl����B �Q�D�}�C�N���g�̉��M�������� 2-1.�@�ȃG�l���M�[ �}�C�N���g�������̌`��ƈʒu���œK�����邱�Ƃɂ���āA�R�O�O���b�g���ꎟ�R�Ď��̃}�C�N���g���M�����W�U.�X���̌��ʂ��B �]���^�r�l�b�h�|�U�O�^��Ôp�����ċp���u�̃}�C�N���g���M�����͖�U�O���ł���̂łQ�U�����̌������㏸�����錋�ʂ��B �r�l�b�h�|�U�O�^��Ôp�����ċp���u�ł́A��P�O�����̐l�H���͋@����ċp����̂ɂQ�T���v�g�̓d�͂��K�v�ł������̂ŁA�l�H���͊���ċp��������̂ɂP����������Q.�T���v�g�K�v�ł��������A�œK�������}�C�N���g�Ǝˌ���������R�O�O���b�g����Ôp�����ċp���u�Ȃ�P�����̐l�H���͊���ċp��������̂ɂP.�W�W���v�g�ōς݁A �Q�T���̃G�l���M�[�R�X�g�̍팸���\�ƂȂ����B 2-2.�@�ݔ���̃R�X�g�_�E�� �]���^�̂r�l�b�h�|�U�O��Ôp�����ċp���u�̂܂܂ŔR�Ď��e�ʂ��R�O�O���b�g���ɃX�P�[���A�b�v����ƂP�Q���v�̃}�C�N���g�o�͂��K�v�ł���B ���̕��@�ł́A�P.�Q���v�}�C�N���g���U��y�� �}�C�N���g�𑗓d���铱�g�ǂȂǂP�O�Z�b�g�� �R�O�O���b�g���ꎟ�R�Ď��ɐj�l�̂��Ƃ��ɔz�u���Đڑ����鎖�ɂȂ�B �{�����̐��ʂŁA�}�C�N���g�o�͂͂X���v�œ��\�͂��o���邱�ƂɂȂ�A���̃}�C�N���g�o�͂��P.�T���v�o�͂̃}�C�N���g���U����̗p�����ꍇ�ɂ͓��g�ǁA�A�C�\���[�^�[�A�}�C�N���g���U�퓙�}�C�N���g�@��̑䐔���U�Z�b�g�ɂ��邱�Ƃ� �R�O�����x�R�X�g�_�E�����\�ƂȂ����B 2-3.�@����̉ۑ� ��Ìn�p�����͗l�X�ȕ����̏W���̂ł���A���M���e����ۂɎ������˓d�͂̋����͂��������ł͂Ȃ��̂ŁA�����ɂ킽��f�[�^���W�ƃf�[�^�̉�͂���œK�ȃ}�C�N���g�̐���v���O�����̍쐬���ۑ�ƍl����B �R�D�������ޗ��̕��f�U�d���̉��x�ˑ������� �E���f�U�d���̉��x�ˑ������� �S�Ă̍ޗ��́A���x�㏸�i���ɂP�O�O���O����j�Ƌ��ɕ��f�U�d���̋��������傫���㏸���A�������̕ω��͋������ɔ�ׁA���������ʂ��B �E

�}�C�N���g�F���ł̍ޗ��̔��M���z �������i�P�T�O���y�тQ�O�O���j�ł̔��M�ʂ͏퉷���ɑ��ĂQ�{�ȏ�ł���A���M�͒��S����������

���傫�����������B �}�C�N���g���M���̔��M�́A���x���㏸����قǑ傫���Ȃ蒆�S����������M���L�����čs���A�������i�ނقlj��M�������Ȃ�A�������̉��x�㏸�̓}�C�N���g�Ǝ˂ɂ�荂���ɏ��������B ����́A�����̔��M���z���l�������������i�ꎟ�R�Ď��j�̍œK�v���ۑ�ƍl������B |